随着汽车工业对轻量化、高性能及定制化需求的不断提升,发动机复杂铸件的制造技术面临严峻挑战。传统铸造依赖于木模或金属模具,开发周期长、成本高昂,尤其在小批量试制或复杂结构件制造中灵活性不足。无模快速制造技术为此提供了创新解决方案,其通过数字化手段直接生成铸型,显著缩短了产品开发周期。

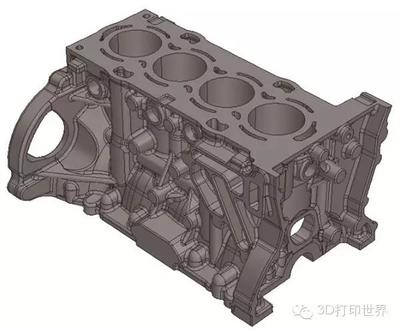

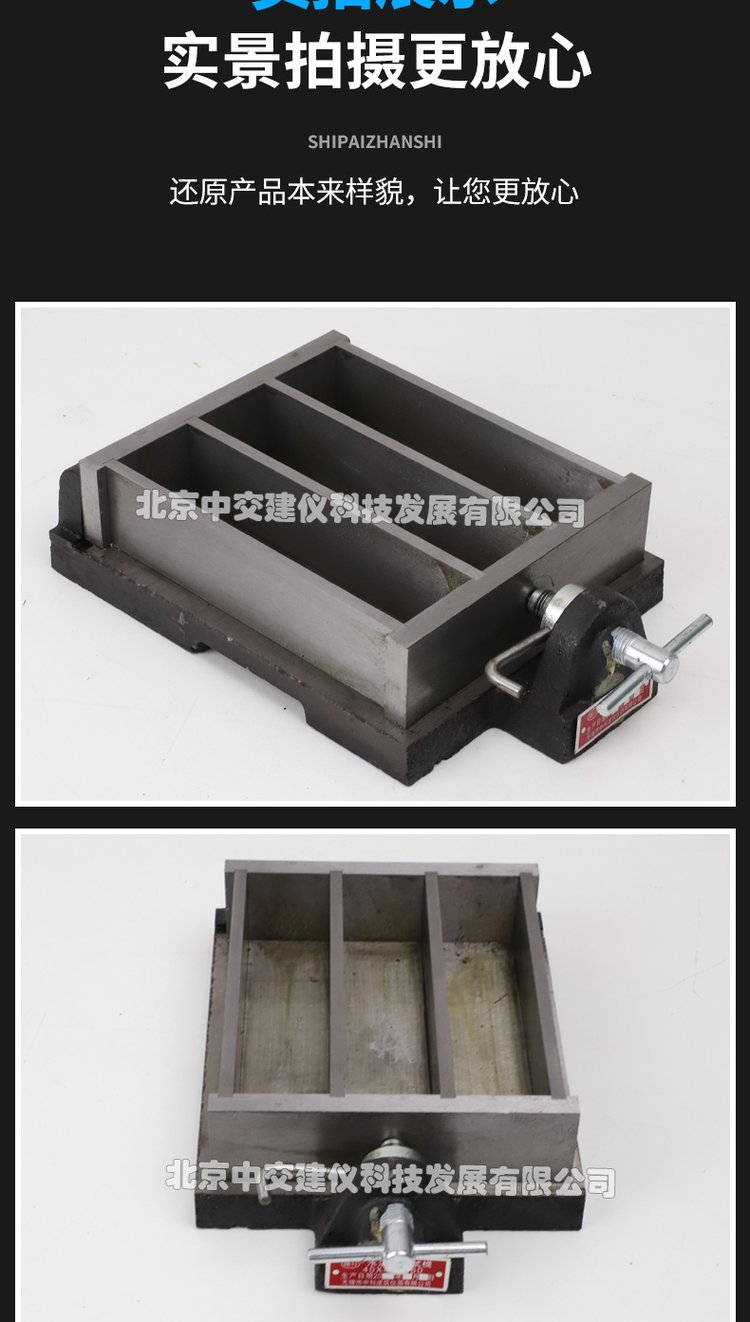

在试模阶段,无模快速制造的核心在于利用三维打印、激光烧结或数控切削等技术直接制造砂型或陶瓷型。例如,基于三维打印的砂型制造技术,可直接从CAD模型逐层堆积型砂与黏结剂,实现发动机缸体、缸盖等复杂内腔流道的一体成型,避免了传统模具的分型、拔模等限制。

无模试模仍面临诸多挑战:快速制造的铸型在高温金属液冲击下可能发生变形或开裂,影响铸件精度;砂型或陶瓷型的表面粗糙度与透气性需精细调控,以防止铸件产生气孔、粘砂等缺陷;无模工艺的参数优化(如打印分辨率、黏结剂含量、后处理工艺)需与具体铸件材料(如铝合金、铸铁)相匹配,这需要通过系统实验积累数据。

当前研究聚焦于材料-工艺-性能的协同创新:一方面开发高强度、耐热冲击的覆膜砂或陶瓷复合材料;另一方面结合仿真模拟预测铸造过程,优化流道设计与冷却方案。例如,通过有限元分析金属液充型与凝固行为,可在无模制造前调整铸型结构,减少试模迭代次数。

无模快速制造不仅加速了发动机新品的研发进程,还为拓扑优化结构、集成冷却通道等创新设计提供了可行性。随着智能算法与多材料打印技术的发展,试模环节有望实现更高精度与自适应调控,推动汽车制造向敏捷化、绿色化迈进。(下文将深入探讨工艺优化与案例应用)